Você sabe quem foram as primeiras pessoas a pensarem, e conseguirem colocar em prática, um processo totalmente focado na produtividade com um baixo nível de desperdício?

Com foco na otimização de processos, o lean manufacturing – manufatura enxuta, em uma tradução literal – é estratégia criada por Sakichi Toyoda que colabora para que ocorra a redução de custos dentro das ações internas da empresa, tudo isso sem perder a qualidade.

Todos os processos estão cheios de desperdícios, e não importa se as causas são trabalhadores ociosos ou materiais inutilizados que não podem ser reciclados ou reaproveitados, o resultado sempre será o mesmo: improdutividade.

Ao adotar o lean manufacturing, as empresas conseguem desfrutar das vantagens continuamente, isto é, em vez de fazer mudanças rápidas, irregulares e definitivas que prejudicam o local de trabalho, as mudanças são pequenas e adaptáveis.

Quer saber o que é lean manufacturing e como adotar esse modelo na sua empresa?

Preparamos um conteúdo que vai abordar estes e outros assuntos relacionado ao tema.

Veja a seguir:

- O que é lean manufacturing?

- Como surgiu o lean manufacturing?

- Quais as vantagens e desvantagens do lean manufacturing?

- Quais os tipos de desperdícios que ocorrem nos processos?

- Ferramentas que auxiliam na execução do lean manufacturing

- Kanban, Poka-Yoke e Kaizen

- Value Stream Mapping

- 4 p's da Toyota

- A real aplicação do lean manufacturing no dia a dia

O que é lean manufacturing?

Também conhecido como o método toyota, o lean manufacturing nada mais é do que uma forma de produzir mais através de diversas ferramentas e técnicas, sem perder a qualidade e evitando com que erros aconteçam.

Na prática, o lean manufacturing é muito mais do que apenas isso, pois ele busca reduzir os custos de um processo, fazendo com que o valor do produto aumente. Ou seja, na busca da eliminação de custos, tudo se torna mais ágil e consequentemente a produtividade aumenta.

Apesar de ser um sistema desenvolvido com foco na produção industrial, ele pode ser facilmente aplicado em diversas áreas de uma empresa, como, por exemplo, a gestão.

Isso porque o lean manufacturing busca fortalecer ou mudar a cultura de uma empresa, propiciando que o foco seja realmente direcionado para todas as atividades, de modo que todas sejam realizadas com uma taxa baixa de erros.

A gestão se beneficia muito do lean manufacturing, pois um um dos maiores objetivos dessa técnica é fazer com que os funcionários da empresa aprendam a identificar e resolver problemas por si só e, querendo ou não, uma boa gestão incentiva os colaboradores a se tornarem engajados.

Como surgiu o lean manufacturing?

Apesar de hoje em dia ser conhecida como método Toyota, essa técnica começou a ser desenvolvida quando a empresa ainda se chamava Toyada Teares.

Sakichi, o fundador e até então proprietário, criou uma máquina de tear que evitava desperdícios durante a tecelagem. Essa engenhoca pausava seu andamento sempre que algo não estava funcionando, voltando a rodar somente quando tudo estava em perfeitas condições.

Sem contar que ela também possuía um mecanismo de troca automática, algo que visava muito a produtividade.

Dado o tamanho da grandiosidade do que eles tinham criado, para a época, Kiichiro, filho do proprietário da empresa, viajou para os Estados Unidos para tentar licenciar a máquina e se viu fascinado pela produção automobilística que acontecia no país.

Ao retornar para casa convidou alguns primos e criou o que hoje conhecemos por Toyota.

Marcas e empresas de carros existem pelo mundo todo, mas o que os diferenciou, e ainda continua sendo um dos pontos fortes da marca, é o sistema que implantaram dentro da empresa, ou seja, o lean manufacturing.

Quais as vantagens e desvantagens do lean manufacturing?

Toda estratégia tem suas vantagens e desvantagens, com o lean manufacturing não poderia ser diferente.

Mesmo sendo uma metodologia que busca aumentar a eficácia dos processos através da redução de desperdícios e custos, alguns pontos não agradam a todos que vivenciam essa estratégia na prática.

Como, por exemplo, um dos requisitos básicos para que ela funcione: o aceite e a colaboração de todos os funcionários. Caso um ou outro não concorde, quem acaba perdendo é a empresa, pois ao ser implementado toda a equipe precisa colaborar, do contrário é bem provável que pequenos erros continuarão a acontecer.

Além disso, um outro ponto negativo é o fato de que o lean manufacturing precisa de uma revisão em toda a empresa e sistemas de produção para funcionar corretamente, o que pode levar tempo e dinheiro que muitos empreendimentos não tem para investir.

O lean manufacturing também se destaca negativamente por ser muito focado no presente, deixando pouco espaço para previsões futuras e implementações de novas estratégias, e até pequenas mudanças, que aparentemente parecem inteligentes, podem acabar indo contra tudo aquilo que já foi construído.

Entretanto nem tudo é negativo, visto que além de promover a redução de custos, o lean manufacturing colabora para que o espaço de trabalho se torne mais organizado, as equipes mais envolvidas e focadas nos processos.

Sem contar que todas as equipes, das mais distintas áreas da empresa, passam a se conectar, uma dependendo da outra.

Quais os tipos de desperdícios que ocorrem nos processos?

Toda a filosofia do lean manufacturing é pautada em evitar e/ou eliminar os desperdícios que ocorrem em qualquer processo, seja ele comercial, ou industrial.

Mas, sem conhecer quais os principais desperdícios que ocorrem dentro dos processos, é impossível criar ações para combatê-los.

Vamos conhecer agora os 8 principais tipos de desperdícios dentro dos processos:

1. Superprodução

A superprodução pode ser definida como ações sem planejamento que levam a produções desnecessárias.

Automações nos lugares errados, falta de comunicação e baixos tempos de atividade, são alguns dos exemplos que podem contribuir para que esse desperdício aconteça.

2. Defeitos

O desperdício por defeito é tudo que é desperdiçado, seja causado por erro humano ou da máquina, e que não pode ser reutilizado.

Alterações excessivas no processo de produção, altos níveis de estoque, ferramentas ou equipamentos insuficientes, incompatibilidade de processos, treinamento insuficiente ou danos de transporte, todos esses podem ser classificados como desperdícios por defeitos.

3. Tempo de espera

O desperdício de tempo de espera é identificado como a demora para realizar tarefas simples ou complexas do dia a dia, que podem ser resolvidas com organização, e resultam em desperdício de tempo e produto/serviço.

Exemplos desse desperdício incluem operadores ociosos esperando por equipamentos, gargalos de produção, produção esperando por operadores e tempo de inatividade não planejado.

4. Transporte

O desperdício de transporte acontece quando a logística acaba sendo afetada por falta de organização, programação inadequada, uso de ferramentas inadequadas para realizar a ação e má localização e distância entre setores.

5. Estoque

O desperdício de se refere a qualquer fornecimento que exceda a quantidade usual. As razões para o desperdício de estoque incluem sistemas de previsão incorretos, processos ou fornecedores ineficientes, longos tempos de resposta, processos de produção desequilibrados ou planejamento e controle de estoque deficientes.

6. Superprocessamento

O desperdício por superprocessamento inclui o refinamento infinito de produtos ou processos, informações excessivas, revisões e aprovações constantes e especificações pouco claras do cliente. Isso pode ocorrer pela tomada de decisão de pessoas incapacitadas, políticas e procedimentos ineficientes, falta de informações sobre a demanda do cliente e falsos padrões de qualidade.

7. Movimentação pessoal

Quando os setores são muito afastados ou os colaboradores precisam se locomover para realizar suas tarefas, uma alta porcentagem de tempo é desperdiçada e o prejuízo é apenas uma das consequências.

8. Habilidades Subutilizadas

Todo funcionário possui diversas habilidades, e muitas vezes o gestor não consegue identificá-las. Ignorar isso é um desperdício para a empresa, pois todos podem contribuir para seu desenvolvimento.

Mas não só, ela também pode ser identificada quando os talentos dos colaboradores não são usados em atividades que agregam valor, ou o pensamento crítico dele é ignorado por estar em funções inferiores.

O talento não utilizado também impede que os funcionários tenham produtividade.

Ferramentas que auxiliam na execução do Lean Manufacturing

Como já visto até aqui, o lean manufacturing é um excelente sistema que pode ser adaptado de acordo com as necessidades e demandas internas da empresa.

Algo muito importante dentro do lean manufacturing, são as medidas tomadas a fim de agradar e proporcionar a melhor experiência para o cliente, e não existe nada que fale tanto com o consumidor quanto o preço.

Todos os esforços são voltados para agradar o consumidor.

Entretanto o preço se torna um mero detalhe, quando o valor está bem claro.

Uma das estratégias dessa filosofia é a utilização do que chamam de fluxo de valor, um modo de produção em que o produto é pensado da melhor forma possível, sem deixar de agregar valor em cada detalhe.

Os fluxos são bem recorrentes nesse sistema, e um dos mais importantes é o contínuo, em que todas as atividades são organizadas para que o seu tempo de execução sejam baixíssimas.

No entanto, se você pensa em implantar esse sistema precisa ter em mente que o lean manufacturing busca a perfeição.

Todos os esforços serão sempre voltados em melhorar o desempenho e diminuir os riscos, logo, é preciso estar preparado para evitar alguns erros, e nada melhor do que contar com ferramentas que possibilitam isso.

Kanban, Poka-Yoke e Kaizen

Dentre as diversas formas de aplicação do sistema lean manufacturing, o Kanban, Poka-Yoke e Kaizen se destacam por terem sido desenvolvidos ou aprimorados pelos criadores do sistema lean manufacturing.

Vamos conhecer um pouco mais de cada um deles:

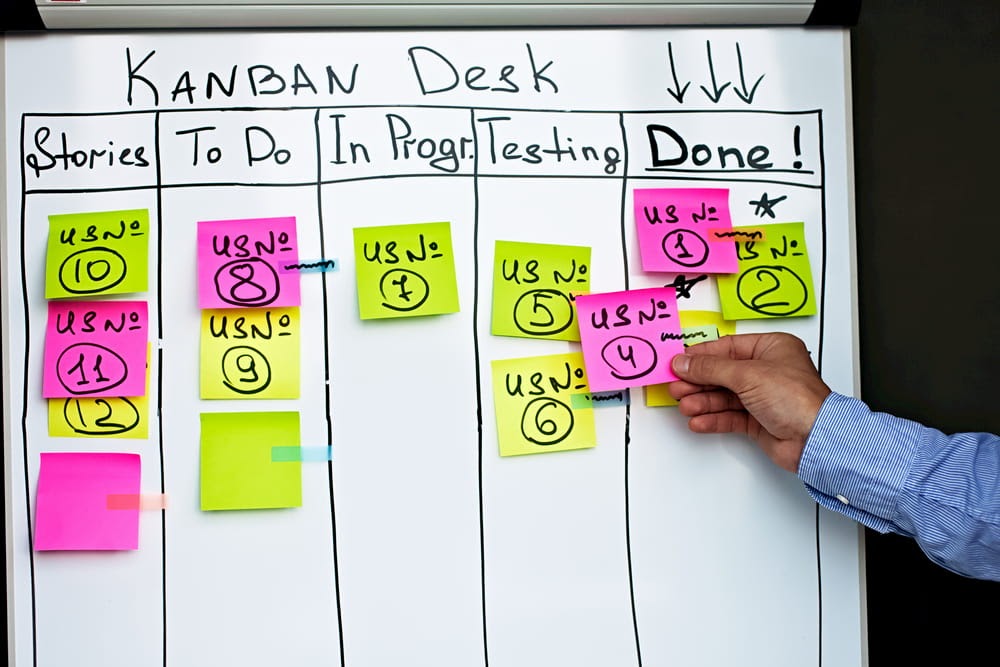

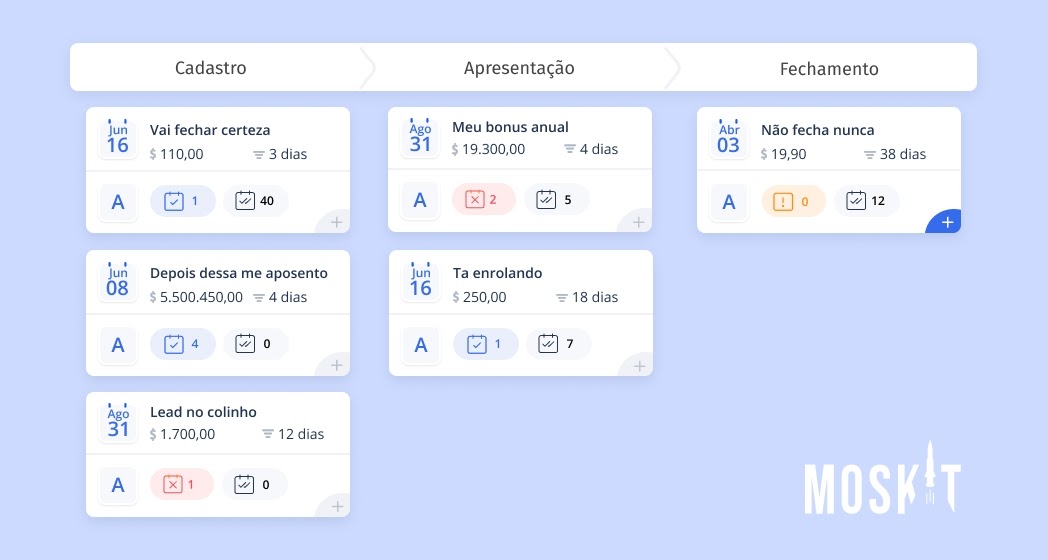

Kanban: Consiste na organização metodológica das atividade em etapas como a fazer, em execução e conclusão. Esse sistema pode ser bem lúdico e descritivo, tudo vai depender da necessidade e de como você distribuir as tarefas.

Fonte: Shutterstock

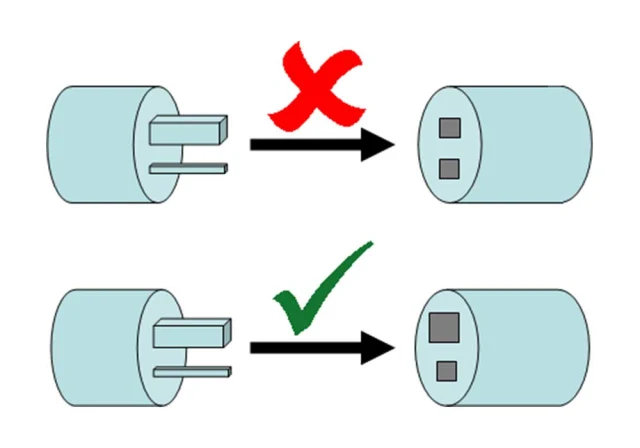

Poka-Yoke: essa forma de aplicação pensa nos mínimos detalhes, isso porque, ao analisar minuciosamente, os erros conseguem ser minimizados. Geralmente aplicado no processo de montagem, o Poka-Yoke pode ser adaptado para a gestão.

Fonte: Shutterstock

Evento Kaizen: uma forma de medir as expectativas do time e se situar sobre onde a empresa está e quais são os próximos passos a serem seguidos, é reunindo todo sua equipe. O evento kaizen é uma estratégia em que todos são captados e se reúnem por alguns dias a fim de realizar uma atividade, resolver alguma dificuldade ou analisar processos e oportunidades. O objetivo é que todos façam com que as engrenagens continuem rodando.

Fonte: Shutterstock

Value Stream Mapping

Conhecido como mapeamento de cadeia de valor, essa ação baseia-se no planejamento e construção de um sistema capaz de identificar desperdícios. Esse sistema irá mapear cada etapa do processo produtivo e categorizar as atividades.

Através desse mapeamento se torna possível definir os pontos positivos da empresa.

O mapeamento é constituído pelas seguintes etapas: identificação do valor da empresa, análise, execução do fluxo de valor, reconhecimento do cliente e busca da perfeição.

4 p's da toyota

Os 4p's da rede Toyota, é uma das ferramentas que representam todo o alicerce dessa metodologia:

Philosophy (Filosofia): como a empresa se vê, e quais caminhos ela procura seguir, por exemplo, a missão de uma empresa.

Process (Processo): tudo o que pode ser melhorado e aprimorado dentro da organização e criação de atividades padronizadas que ajudem a controlar melhor os recursos.

People and partners (Pessoas e parceiros): quem ajuda a empresa ser o que ela é, contando desde o colaborador da limpeza até um grande parceiro, que visa o mantimento da organização.

Problems (problemas): desenvolvimento de mecanismos capazes de corrigir falhas do sistema, buscando sempre o aprendizado e interação de todos.

Mesmo que no desenvolvimento do Lean manufacturing, o foco da família Toyoda estivesse na produção industrial, com o tempo esse sistema começou a se mostrar interessante para processos comerciais, isto porque, uma metodologia pautada em evitar erros e desperdícios, é eficiente e interessante para qualquer empresa.

A real aplicação do lean manufacturing no dia a dia

Muitas pessoas acreditam que essa metodologia pode impulsionar as vendas e proporcionar um salto significativo de produtividade, isso porque eles reconhecem alguns dos reflexos que essa parceria pode causar.

Por exemplo, quando o lean manufacturing é introduzido no processo de vendas, ele deixa as etapas bem definidas e o risco de falhas se torna menor. O fator humano ainda pode ser forte, mas com treinamento e capacitação, eventuais dificuldades podem ser solucionadas.

E algo que pode chegar bem perto desse sistema, é o CRM.

Com a capacidade de organizar suas tarefas e estruturar bem seus processos, o Moskit CRM pode ser um excelente começo para você que busca minimizar erros e aumentar a produtividade. Conheça o Moskit CRM e faça um teste gratuito.